Accueil >> Étanchéité >> Joints Toriques >> Pièces en Perfluoroélastomère Kalrez >> Études de cas Kalrez >> Sceaux critiques dans les processus HDPCVD

Sceaux critiques dans les processus HDPCVD

Ressources techniques

Prolonger la durée de vie des scellés critiques dans les processus HDPCVD

Le défi

Alors que l’industrie des semi-conducteurs continue d’investir dans la fabrication de plaquettes de 300 mm, l’accent est mis sur l’amélioration des processus et les exigences accrues que cette technologie impose aux équipements de processus. Dans les procédés HDPCVD, les matériaux d’étanchéité en élastomère peuvent être un maillon faible en raison de la nécessité de remplacer le joint pendant les procédures de maintenance préventive (PM).

Des tests exhaustifs des matériaux d’étanchéité sur les plates-formes CVD révèlent que les risques potentiels de contamination peuvent être réduits et le temps moyen entre les remplacements (MTBR) prolongé par une sélection rigoureuse des matériaux d’étanchéité. Une percée récente dans la technologie des joints en perfluoroélastomère (FFKM) promet des améliorations significatives de la durée de vie du joint et une réduction potentielle de la contamination particulaire dans la chambre.

La Solution

L’un des rôles du centre de recherche international IMEC (Louvain, Belgique) est de prouver les technologies de nouvelle génération, y compris les prototypes d’équipements de fabrication de plaquettes pour ses partenaires stratégiques (Fig. 1). Cela se fait en reproduisant les conditions de processus typiques de l’industrie, puis en poussant les matériaux et les équipements aux exigences de production anticipées 3 à 5 ans avant la production. Avec plusieurs outils «uniques en leur genre» dans l’établissement, les cycles d’apprentissage sont de la plus haute importance pour répondre aux besoins de R&D.

Le coût du remplacement du joint torique est important. Un kit de joint complet pour une chambre CVD peut coûter jusqu’à 5000 € (~ US $ 7400). L’organisation a testé une variété de joints FFKM dans les positions des buses supérieures, des vannes d’arrêt et des vannes d’isolement turbo et rugueux dans ses plates-formes CVD plasma haute densité Centura® Ultima 200 mm.

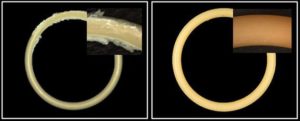

Deux types de joints toriques FFKM ont été largement attaqués en position de buse supérieure dans un environnement de gaz de nettoyage plasma phosphine (PH3), oxygène (O2), silane (SiH4) et trifluorure d’azote (NF3). Ces joints présentaient également des signes de fortes contraintes à certains endroits – probablement induits par des excursions à haute température typiques de ce type d’application. Des problèmes similaires ont été observés dans les applications d’isolation de tranchées peu profondes (STI) et de dépôt de diélectrique intermétal (IMD).

Les joints toriques composés d’anciens composés FFKM (généralement remplis de nano-silice ou d’oxyde métallique) placés dans la vanne d’isolement de dégrossissage et exposés à tous les gaz, en particulier au plasma NF3, se fissuraient et se déformaient. Ces joints devaient être remplacés tous les 5000 cycles de plaquettes. Cela signifiait démonter la vanne d’isolement des conduites de pompe, effectuer une vérification des fuites, nettoyer le kit de processus et fermer la chambre, une opération coûteuse en termes de coût des matériaux, de temps d’installation et de main-d’œuvre. Des résultats similaires ont été observés avec le joint du robinet-vanne, où les joints toriques ont été soumis à des contraintes mécaniques ainsi qu’à de fortes attaques chimiques.

Avantages clés

Kalrez® 9100 les pièces en perfluoroélastomère ont été testées dans certaines des positions de joint les plus critiques. Initialement, le temps de service équivalent de 5000 cycles a été utilisé dans le même environnement de processus. Les joints 9100 ne semblaient pas endommagés dans les positions de la vanne d’isolement et de la buse supérieure et ne présentaient aucun signe de fissuration (Fig. 2).

Les ingénieurs ont déterminé que les joints toriques de nouvelle génération résistent à 10000 cycles, et il est possible que cette durée de vie puisse être prolongée davantage. Comme il n’est pas nécessaire de retirer la buse supérieure ou de démonter la vanne d’isolement, il n’est pas non plus nécessaire d’effectuer un contrôle d’étanchéité par la suite. Sur la base de ces résultats, les utilisateurs peuvent s’attendre à doubler, voire tripler la durée de vie des joints dans les plates-formes CVD. IMEC prévoit de remplacer les joints FFKM sur toutes les positions par des joints Kalrez® 9100, en commençant par la ligne 200 mm. Des résultats similaires sont attendus avec des outils de 300 mm.

Caractéristiques

Composés de joint torique Kalrez® standard

Composés Kalrez® – 4079

Les pièces en perfluoroélastomère 4079 sont un produit noir à faible compression pour une utilisation dans de nombreux environnements de processus de semi-conducteurs secs et humides. Il possède une excellente résistance chimique, de bonnes propriétés mécaniques et une stabilité thermique exceptionnelle.

Composés Kalrez® – 6375

6375 est conçu pour offrir des performances exceptionnelles dans la gamme la plus large possible de produits chimiques et de températures. Ce produit est un excellent choix pour une utilisation dans les acides, les bases, les amines, la vapeur, l’oxyde d’éthylène et de nombreux autres produits chimiques agressifs.

Composés Kalrez® – 7075

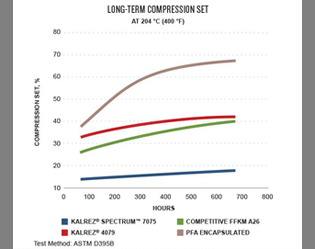

7075 est conçu pour une utilisation générale en tant que joints toriques ou composants d’étanchéité personnalisés dans les industries de traitement chimique et d’hydrocarbures. Il s’agit d’un composé chargé de noir de carbone aux propriétés mécaniques conçu pour améliorer les performances d’étanchéité dans les applications de cyclage thermique. Le 7075 a une résistance thermique améliorée qui prolonge la température de service maximale à 327 ° C (620 F).

Composés Kalrez® – 0090

Les pièces en perfluoroélastomère 0090 offrent des solutions d’étanchéité durables et fiables pour les applications nécessitant d’excellentes propriétés de décompression rapide des gaz (RGD) ainsi que des propriétés de dureté et de module élevés. Certains domaines d’application comprennent les équipements de fond tels que les outils de forage et de complétion ainsi que les équipements industriels, y compris les pompes et les vannes.

Composés de joints toriques Kalrez® spécialisés

Composés Kalrez® – 7375

Composés Kalrez® -6380

6380 est un produit non noir spécialement développé pour les procédés chimiques impliquant des amines chaudes et agressives. Il a également été utilisé avec succès dans des applications impliquant des produits chimiques hautement oxydants. De plus, il présente une excellente résistance chimique globale. Ce produit de couleur crème est facilement identifiable lors de la sélection d’un matériau de joint torique pour les services d’usines chimiques difficiles.

Composés Kalrez® -7090

7090 est un produit pour des utilisations nécessitant une dureté / un module plus élevé que les applications plus typiques. Les pièces en perfluoroélastomère Kalrez® 7090 sont bien adaptées aux applications statiques et dynamiques ainsi qu’aux applications d’étanchéité spécifiques nécessitant une résistance à l’extrusion à des températures élevées.

Composés Kalrez® -0040

0040 – est un produit noir spécialement conçu pour les environnements à basse température où une résistance chimique significative est requise. Les pièces en Kalrez® 0040 conservent leur élasticité et leur force d’étanchéité à des températures inaccessibles aux autres perfluoroélastomères.

Composés Kalrez® – W240

Les pièces en élastomère perfluoré Kalrez® W240 sont un produit noir pour les procédés de fabrication photovoltaïque par voie humide nécessitant une large gamme de résistance chimique. Le W240 offre une excellente combinaison de propriétés (résistance aux acides/bases) et est le produit de choix pour les procédés humides en tant que mise à niveau des élastomères standards, c’est-à-dire FKM, NBR, EPDM, etc.

Kalrez® est une marque déposée de E.I. du Pont de Nemours and Company ou ses filiales