Accueil >> Étanchéité >> Joints Toriques >> Pièces en Perfluoroélastomère Kalrez >> Études de cas Kalrez >> La Collaboration en Matière D’étanchéité Rapporte des Dividendes dans le Nettoyage de la Chambre

La Collaboration en Matière D’étanchéité Rapporte des Dividendes dans le Nettoyage de la Chambre

Ressources techniques

Le défi

Dans l’environnement très compétitif de la fabrication de puces semi-conductrices, la réduction du coût par tranche est une priorité absolue. DuPont a collaboré avec succès avec Spansion Inc. Fab 25 à Austin, Texas pour évaluer un produit de joint torique conçu pour aider à augmenter le temps de fonctionnement des équipements HDPCVD fonctionnant dans des conditions agressives de nettoyage de chambre au plasma.

L’amélioration spectaculaire des performances des joints a permis à Spansion de modifier radicalement son programme de maintenance préventive (PM), ce qui s’est traduit par une productivité accrue et une réduction du coût de possession. Spansion est le plus grand fournisseur de solutions de mémoire Flash au monde pour le marché de l’électronique intégrée.

La Solution

Pour Roger Sorum, ingénieur équipement chez Spansion Fab 25, la disponibilité et la qualité sont ses principales responsabilités pour aider à maintenir un avantage concurrentiel. Un problème est survenu dans l’équipement HDPCVD lorsque les gaz de processus (SiH4, O2, He) et le plasma de nettoyage de la chambre (plasma à deux étages NF3 et O2) ont créé un environnement de processus agressif. Le nombre élevé de particules et les fuites dues à l’érosion du joint et à l’ensemble de compression ont causé des problèmes d’étanchéité dans les processus IMD et STI. Le cycle PM prévu était de 90 jours, mais des problèmes d’étanchéité prématurés se sont produits dans les 30 à 60 jours avec le joint de clapet de la vanne d’isolement, le joint de la porte de la vanne à fente et le joint d’insertion de bride de l’orifice MESC. Les problèmes de performance des joints toriques en place étaient liés à l’attaque physique et chimique du plasma créant une érosion des joints.

Spansion s’est tourné vers DuPont pour des options permettant de prolonger la durée de vie du joint avec une génération de particules réduite. En quelques mois, DuPont a développé un prototype.

Après avoir examiné les résultats des tests, des pièces ont été produites pour des essais par rapport à d’autres produits FFKM concurrents. Les pièces Kalrez® 9100 ont surpassé les produits compétitifs FFKM dans toutes les conditions. Les équipes de DuPont et Spansion, travaillant ensemble, ont poussé les pièces Kalrez® 9100 à des paramètres extrêmes plus rapidement que prévu et ont contribué au succès de ce processus.

Key Advantages

Les principaux enseignements de la collaboration sont les suivants:

- Rétroaction active pendant le développement en temps réel;

- Test des pièces Kalrez® 9100 dans les conditions les plus difficiles possibles;

- Prolonger les tests bien au-delà des délais de maintenance planifiée afin d’établir une nouvelle norme de grande envergure pour les limites de PM, le tout avec un accord d’ingénierie des procédés Spansion. Actuellement, Kalrez® 9100 continue de dépasser le calendrier normal de PM Spansion jusqu’à 6 fois plus longtemps, prolongeant le PM de 30 jours à 180 jours, en fonction de l’emplacement du joint. La disponibilité accrue des équipements a augmenté la capacité de production de l’usine de plus de 20%, sans qu’il soit nécessaire d’acheter et d’installer des équipements supplémentaires. Spansion a maintenant étendu son adoption de Kalrez® 9100 à d’autres outils, à la fois en couches minces et en gravure sèche, avec des résultats toujours favorables.

Caractéristiques

Composés de joint torique Kalrez® standard

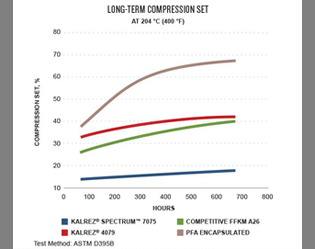

Composés Kalrez® – 4079

Les pièces en perfluoroélastomère 4079 sont un produit noir à faible compression pour une utilisation dans de nombreux environnements de processus de semi-conducteurs secs et humides. Il possède une excellente résistance chimique, de bonnes propriétés mécaniques et une stabilité thermique exceptionnelle.

Composés Kalrez® – 6375

6375 est conçu pour offrir des performances exceptionnelles dans la gamme la plus large possible de produits chimiques et de températures. Ce produit est un excellent choix pour une utilisation dans les acides, les bases, les amines, la vapeur, l’oxyde d’éthylène et de nombreux autres produits chimiques agressifs.

Composés Kalrez® – 7075

7075 est conçu pour une utilisation générale en tant que joints toriques ou composants d’étanchéité personnalisés dans les industries de traitement chimique et d’hydrocarbures. Il s’agit d’un composé chargé de noir de carbone aux propriétés mécaniques conçu pour améliorer les performances d’étanchéité dans les applications de cyclage thermique. Le 7075 a une résistance thermique améliorée qui prolonge la température de service maximale à 327 ° C (620 F).

Composés Kalrez® – 0090

Les pièces en perfluoroélastomère 0090 offrent des solutions d’étanchéité durables et fiables pour les applications nécessitant d’excellentes propriétés de décompression rapide des gaz (RGD) ainsi que des propriétés de dureté et de module élevés. Certains domaines d’application comprennent les équipements de fond tels que les outils de forage et de complétion ainsi que les équipements industriels, y compris les pompes et les vannes.

Composés de joints toriques Kalrez® spécialisés

Composés Kalrez® – 7375

Composés Kalrez® -6380

6380 est un produit non noir spécialement développé pour les procédés chimiques impliquant des amines chaudes et agressives. Il a également été utilisé avec succès dans des applications impliquant des produits chimiques hautement oxydants. De plus, il présente une excellente résistance chimique globale. Ce produit de couleur crème est facilement identifiable lors de la sélection d’un matériau de joint torique pour les services d’usines chimiques difficiles.

Composés Kalrez® -7090

7090 est un produit pour des utilisations nécessitant une dureté / un module plus élevé que les applications plus typiques. Les pièces en perfluoroélastomère Kalrez® 7090 sont bien adaptées aux applications statiques et dynamiques ainsi qu’aux applications d’étanchéité spécifiques nécessitant une résistance à l’extrusion à des températures élevées.

Composés Kalrez® -0040

0040 – est un produit noir spécialement conçu pour les environnements à basse température où une résistance chimique significative est requise. Les pièces en Kalrez® 0040 conservent leur élasticité et leur force d’étanchéité à des températures inaccessibles aux autres perfluoroélastomères.

Composés Kalrez® – W240

Les pièces en élastomère perfluoré Kalrez® W240 sont un produit noir pour les procédés de fabrication photovoltaïque par voie humide nécessitant une large gamme de résistance chimique. Le W240 offre une excellente combinaison de propriétés (résistance aux acides/bases) et est le produit de choix pour les procédés humides en tant que mise à niveau des élastomères standards, c’est-à-dire FKM, NBR, EPDM, etc.

Kalrez® est une marque déposée de E.I. du Pont de Nemours and Company ou ses filiales