Accueil >> Joints d’arbre >> Joints JM Clipper >> Matériaux pour joints JM Clipper

Matériaux pour joints JM Clipper

Matériaux courants utilisés dans ce produit

Les joints d’huile JM Clipper sont disponibles dans une large gamme de matériaux. Les descriptions générales suivantes des matériaux concernent le matériau OD «H» et le matériau de lèvre correspondant «L».

Matériaux OD et lèvres

H1L5 & H1L7 — Nitrile (NBR)

Le nitrile standard est le polymère le plus couramment utilisé dans l’industrie des joints d’arbre rotatifs. Le NBR a une très bonne résistance aux solutions d’huile, de carburant et d’alcali. Le nitrile offre une excellente résistance aux fluides hydrauliques à base de pétrole et résiste aux solvants hydrocarbonés. Le nitrile standard a une faible résistance à l’ozone, aux cétones, au liquide de frein automobile ou d’avion, à la vapeur ou à l’eau chaude. Le nitrile standard est recommandé pour fonctionner à des températures allant de -20 à +250 ° F (-29 à +121 ° C) et offre de bonnes propriétés mécaniques et une bonne résistance à l’abrasion.

H1L50 & H1L70 — Nitrile basse température (NBR)

Les composés de nitrile peuvent être formulés pour des applications dans des environnements par temps extrêmement froid. Ces formulations spéciales de nitrile permettent un fonctionnement à des températures minimales allant jusqu’à -70 ° F (-57 ° C), tout en maintenant une bonne résistance aux produits chimiques et à l’abrasion, mais la limite de température supérieure est abaissée à 212 ° F (100 ° C).

H1L20 — Nitrile carboxylé (XNBR)

Le XNBR est formulé pour améliorer considérablement la résistance à la déchirure et à l’abrasion par rapport au nitrile standard, tout en maintenant une compatibilité chimique similaire. Il est utilisé dans les applications où des matériaux abrasifs peuvent s’accumuler au point de contact de l’arbre. Le XNBR est moins résilient et flexible à basse température et offre une résistance à la compression plus faible que le nitrile standard. Les nitriles carboxylés sont recommandés pour un fonctionnement à des températures allant de -30 à +250 ° F (-34 à + 121 ° C).

H1L30 — Nitrile hydrogéné (HNBR)

Les nitriles hydrogénés offrent une meilleure résistance à l’abrasion, une excellente résistance chimique et des températures de fonctionnement plus élevées que le NBR standard. La résistance à l’ozone et aux intempéries, ainsi que la résistance à l’eau chaude sont également augmentées. Les composés HNBR sont recommandés pour des températures de fonctionnement allant de -40 à +149 ° C (-40 à +300 ° F).

H1L8 — Néoprène (CR)

Le néoprène offre une très bonne résistance aux intempéries, à l’ozone et au vieillissement naturel ainsi qu’une bonne résistance aux flammes tout en conservant une résistance modérée à l’huile et à l’essence. Une bonne résistance à l’abrasion, à la flexion et à la fissuration est disponible avec le matériau Néoprène. Le néoprène est recommandé pour des températures de fonctionnement allant de -45 à +250 ° F (-43 à +121 ° C).

H1L21 — Éthylène propylène (EPDM)

L’EPDM offre une excellente résistance à la chaleur, à l’ozone et à la lumière du soleil. L’EPDM offre une très bonne flexibilité à basse température, une bonne résistance aux alcalis, aux acides (tels que l’acétique) et aux solvants oxygénés (tels que MEK). Fournit une résistance améliorée à l’eau et à la vapeur dans les applications où le NBR et le FKM présentent une durée de vie médiocre. Bon remplacement pour FKM où les solvants sont un problème. Il n’est pas recommandé pour l’huile de pétrole. L’EPDM est recommandé pour des températures de fonctionnement de -60 à +300 ° F (-51 à + 149 ° C).

H5L16 — Fluoroélastomère (FKM)

Le FKM offre une excellente résistance aux huiles, aux carburants et aux fluides hydrauliques à des températures qui dépassent de loin le nitrile standard. Il présente également une très bonne résistance aux flammes et une excellente imperméabilité aux gaz et aux vapeurs. Le FKM est recommandé pour des températures de fonctionnement comprises entre -40 et +400 ° F (-40 et +204 ° C).

Matériaux du boîtier

H1, H3 — Composite néoprène / aramide

La coque composite renforcée de fibres d’aramide s’adapte à une large gamme de tolérances d’alésage et fournit un joint de type joint antirouille au diamètre extérieur. Le boîtier composite comblera également de légères imperfections dans le logement d’alésage, réduisant ainsi les coûts d’usinage. Habituellement combiné avec un matériau à lèvres en nitrile.

H5 — Composite fluoroélastomère / aramide

Offre les mêmes avantages de construction mentionnés ci-dessus. Habituellement combiné avec un matériau de lèvre en fluoroélastomère.

Matériaux de ressort

Les modèles Clipper Oil Seal sont fournis avec 302 ressorts en acier inoxydable en standard. D’autres matériaux de ressorts sont disponibles moyennant des frais supplémentaires.

| Type de fil | Température de service maximale (°C) | Température de service maximale (°F) | Application |

|---|---|---|---|

| Acier Carbone | 120 | 250 | Usage général |

| Monel 400 | 230 | 450 | Eau salée |

| Inconel 750 | 675 | 1250 | Température extrême |

| Bronze phosphoreux | 95 | 200 | Eau salée |

| Acier inoxydable 302/304 | 260 | 500 | Résistance à la corrosion |

| Acier inoxydable 316 | 315 | 600 | Résistance à la corrosion haute température |

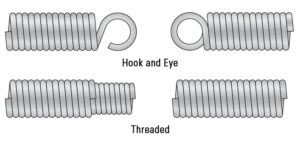

Type de ressort

Pour le chargement des lèvres, le joint Clipper Oil utilise un ressort hélicoïdal (ressort de jarretière).

Avantages du ressort de jarretière:

• Fournit une charge plus uniforme à la lèvre d’étanchéité

• Traité thermiquement – soulagé du stress

• Charge constante avec des variations de charge minimales

• Capable d’ajuster le ressort sur le terrain pour augmenter la charge

Deux types de connexions à ressort sont utilisés:

1. Le type fileté est utilisé sur la plupart des joints solides.

2. Le type crochet et oeil est utilisé sur les joints d’étanchéité car ils sont plus faciles à connecter pour l’utilisateur final pendant l’installation.

Matériau standard du joint d’huile Clipper

| Code matériau Boîtier / lèvre | description du matériel | Résistance à l’abrasion | Min. Temp | Cont. Temp | Peak. Temp |

|---|---|---|---|---|---|

| H1L5 | Nitrile (75 Duro NBR) Offre NBR standard.

Le matériau de la lèvre NBR a une très bonne résistance à l’huile et à l’essence. Résistance supérieure aux fluides hydrauliques à base de pétrole. Bonne résistance aux solvants hydrocarbonés. Très bonne résistance aux alcalis et aux solvants. Mauvaise résistance aux solvants oxygénés. |

Très bon | -20 °F

-29 °C |

212 °F

100 °C |

250 °F

121 °C |

| H1L7 | Nitrile (85 Duro NBR)

Le matériau de la lèvre L7 a une capacité de température minimale inférieure à celle du matériau L5. |

Très bon | -30 °F

-34 °C |

212 °F

100 °C |

250 °F

121 °C |

| H1L20 | Nitrile carboxylé (83 Duro XNBR)

Le matériau de la lèvre XNBR est généralement plus résistant et plus résistant à la déchirure et à l’abrasion que le NBR standard. |

Exceptionnel | -30 °F

-34 °C |

212 °F

100 °C |

250 °F

121 °C |

| H1L30 | Nitrile hydrogéné (75 Duro HNBR)

Le matériau de la lèvre HNBR offre une meilleure résistance à l’abrasion, une résistance chimique, une température de fonctionnement plus élevée et une meilleure résistance à l’ozone que le NBR standard. |

Exceptionnel | -40 °F

-40 °C |

250 °F

121 °C |

300 °F

149 °C |

| ALLL5 | Nitrile (75 Duro NBR)

Le matériau NBR homogène sans fibre d’aramide OD fournit un joint très flexible qui peut être étiré sur des brides ou d’autres obstructions sur l’arbre. Une plaque de recouvrement est recommandée pour maintenir le joint dans l’alésage du boîtier. |

Très bon | -20 °F

-29 °C |

212 °F

100 °C |

250 °F

121 °C |

| H1L50 | Nitrile arctique (85 Duro Low Temp NBR)

Le matériau des lèvres en nitrile à basse température permet des températures minimales plus basses tout en offrant une bonne résistance aux produits chimiques et à l’abrasion. |

Très bon | -50 °F

-46 °C |

200 °F

93 °C |

212 °F

100 °C |

| H1L70 | Nitrile d’Alaska (75 Duro Low Temp NBR)

Mêmes caractéristiques que le L50, mais plus doux avec une plage de température minimale plus basse. |

Très bon | -70 °F

-57 °C |

200 °F

93 °C |

212 °F

100 °C |

| H5L16 | Fluoroélastomère (90 Duro FKM)

Le matériau des lèvres FKM offre une résistance exceptionnelle à la chaleur élevée. Excellente résistance à l’huile, à l’essence, aux fluides hydrauliques pétroliers et aux solvants hydrocarbonés. Très bonne imperméabilité aux gaz et vapeurs. Très bonne résistance aux flammes, aux intempéries, à l’oxygène, à l’ozone et au soleil. Très peu de résistance aux solvants oxygénés. Mauvaise résistance à la déchirure. |

Bien | -40 °F

-40 °C |

325 °F

163 °C |

400 °F

204 °C |

| H5L89 | Fluoroélastomère (90 Duro FKM)

Meilleure résistance à la vapeur. |

Bien | -40 °F

-40 °C |

325 °F

163 °C |

400 °F

204 °C |

| N/P | PTFE lié à la lèvre NBR – La couche de PTFE offre une capacité de marche à sec améliorée, une résistance aux produits chimiques et réduit la consommation de couple. | Très bon | -20 °F

-29 °C |

212 °F

100 °C |

250 °F

121 °C |

| F/P | PTFE lié à la lèvre FKM | Très bon | -40 °F

-40 °C |

325 °F

163 °C |

400 °F

204 °C |

| H1L21 | Éthylène Propylène (75 Duro EPDM)

Excellente résistance à la chaleur, à l’ozone et au soleil. Très bonne flexibilité à basse température, bonne résistance aux alcalis, aux acides (comme l’acétique) et aux solvants oxygénés (comme le MEK). Fournit une résistance améliorée à l’eau et à la vapeur dans les applications où le NBR et le FKM présentent une durée de vie médiocre. Bon remplacement pour FKM où les solvants sont un problème. Non recommandé pour l’huile de pétrole. |

Très bon | -60 °F

-51 °C |

250 °F

121 °C |

300 °F

149 °C |